Газораспределительный механизм ЛуАЗМеханизм газораспределения верхнеклапанный, приводится в действие от распределительного вала при помощи толкателей, штанг и коромысел. Распределительный вал - трехопорный , стальной, с цементированными и закаленными кулачками и шейками, на продолжении третьей опорной шейки выполнена винтовая шестерня для привода распределителя зажигания и масляного насоса. От осевого перемещения распределительный вал фиксируется упорным фланцем, осевое перемещение распределительного вала должно быть 0,1... 0,33 mm .

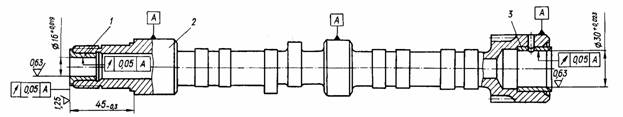

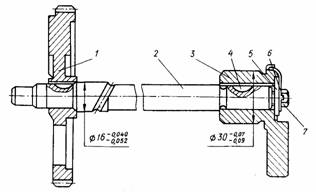

Вал распределительный в сборе: 1 — втулка балансирного вала; 2 — вал распределительный; 3 — втулка противовеса. Диаметральные зазоры в подшипниках распределительного вала в новом двигателе: заднего (со стороны маховика)—0,060...0,111, mm , среднего — 0,070...0,118 mm , переднего — 0.040...0.088 mm .

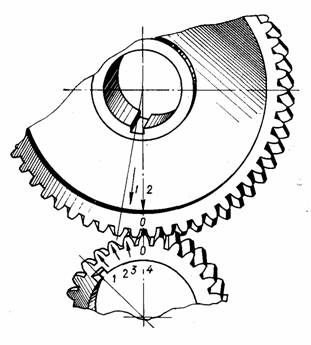

Установочные метки О на распределительных шестернях Шестерня 2 распределительного вала текстолитовая, с чугунной ступицей, крепится на переднем конце вала на шпонке 5 и фиксируется гайкой 39 с торцевым шлицом, являющейся одновременно эксцентриковым кулачком привода топливного насоса. Кулачок фиксируется пружинной шайбой 40. Для правильной установки фаз газораспределения на шестернях нанесены метки О, которые при сборке должны быть совмещены. При необходимости проверка фаз газораспределения (рис. 15) производится на собранном непрогретом двигателе при температуре 15...25°С и зазорах в клапанном механизме 0,45 mm .

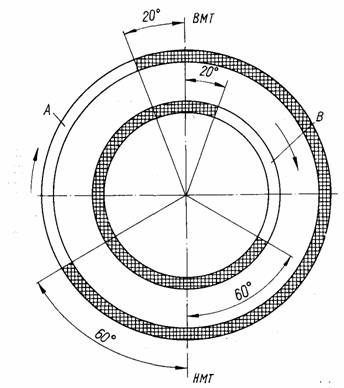

Диаграмма фаз газораспределения: Л —в пускной клапан; В — выпускной клапан; ВМТ — верхняя мертвая точка; НМТ — нижняя мертвая точка

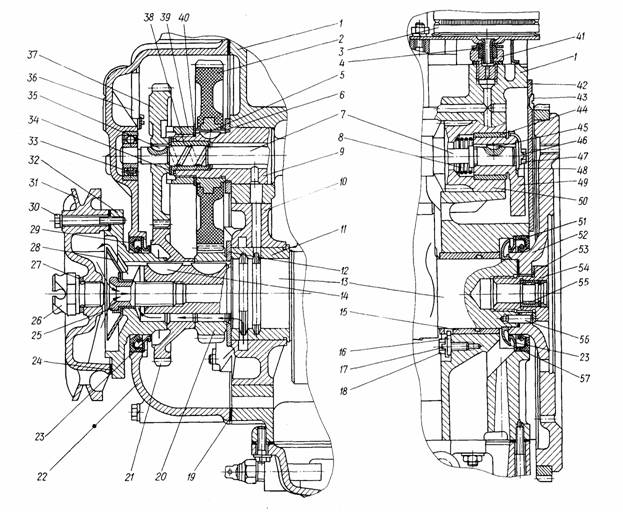

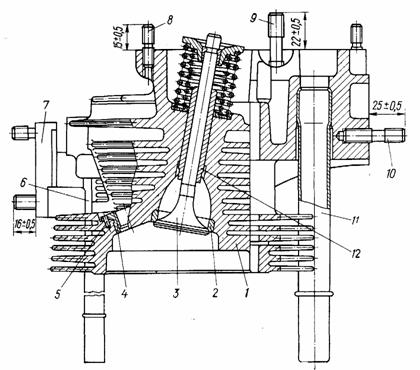

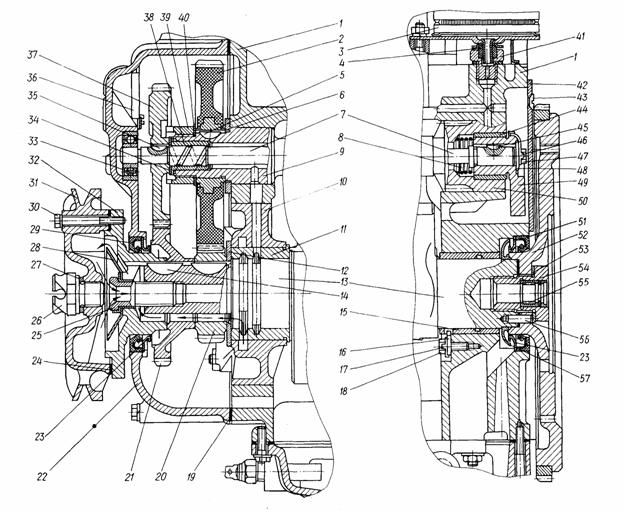

Привод распределительного вала, балансирного механизма и задний коренной подшипник: 1 — картер двигателя; 2 — шестерня ведомая привода распределительного вала; 3 — масляный радиатор; 4 — уплотнитель масляного радиатора; 5 —шпонка; 6 — фланец упорный; 7 — вал балансирный; 8— упорная пружина; 9, 50 — передняя и задняя шейки распределительного вала; 10— опора переднего подшипника; 11—подшипник; 12 — шайба; 13 — коленчатый вал; 14 — шпонка; 15 — задний коренной подшипник; /6—стопор; /7 — шайба стопорная болта; 18 — болт; 19 — прокладка; 20 — шестерня ведущая привода распределительного вала; 21 — шестерня ведущая привода балансирного вала; 22 — крышка распределительных шестерен; 23 — маслоотражатель; 24 — прокладка; 25 — болт крепления корпуса центробежного маслоочистителя ; 26 — храповик; 27 — шайба уплотнптельная ; 28 — маслоотражатель; 29 — сальник коленчатого вала передний; 30 — болт; 31 — крышка центробежного маслоочистителя ; 32 — корпус маслоочистителя ; 33 — подшипник балансирного вала; 34 — шайба упорная; 35 — шпонка; 36 — маслоотражатель; 37 — ведомая шестерня балансирного вала; 38 — втулка; 39 — гайка с торцевым шлицем, являющаяся эксцентриковым кулачком топливного насоса; 40 — шайба стопорная; 41 — штуцер-жиклер; 42 — крышка; 43 — винт крепления крышки; 44 — втулка подшипника балансира; 45 — шпонка; 46 — шайба стопорная; 47 — болт; 48 — шайба; 49 — балансир; 51 — сальник коленчатого вала задний; 52 — маховик; 53 — шайба стопорная болта маховика; 54 — болт крепления маховика; 55 — подшипник ведущего вала коробки передач; 56 — штифт; 57 — маслоотражатель заднего сальника коленчатого вала. Балансирный механизм. Для уравновешивания момента инерции V -образного четырехцилиндрового двигателя имеется балансирный механизм и уравновешивающая масса на противовесах коленчатого вала.

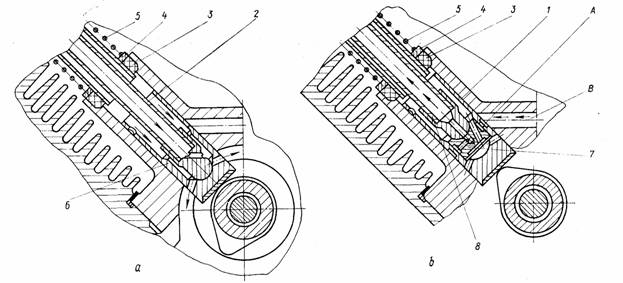

Механизм балансирный в сборе: 1 — шестерня балансирного вала; 2 — вал балансирный; 3 — балансир; 4 — шпонка сегментная; 5 — шайба балансирного вала; 6 —шайба стопорная; 7 — болт Вал балансирного механизма расположен внутри распределительного вала и вращается в запрессованных с торцов распределительного вала втулках 38 и 44 и шариковом подшипнике 33, расположенном в крышке распределительных шестерен. На концах балансирного вала на шпонках с одной стороны установлена ведомая шестерня 1 с противовесом, на другом—балансир 3. Привод балансирного механизма осуществляется от коленчатого вала парой косозубых шестерен 21 и 37 с передаточным отношением 1:1. Осевое перемещение балансирного механизма ограничивается упорной пружиной 8. Диаметральные зазоры между шейками балансирного вала и подшипниками на новом двигателе: 0,070...0,113 mm для задней шейки (со стороны маховика) и 0,040...0,071 mm для передней шейки. При установке балансирного механизма нужно совместить метки 0 , нанесенные на шестернях балансирного механизма. Толкатели плунжерного типа, стальные, с торцами, наплавленными специальным составом высокой твердости. Толкатели выпускных клапанов 1 и 3 цилиндров (первая пара со стороны вентилятора) — имеют четыре отверстия на цилиндрической поверхности: одно вверху — для извлечения толкателя; второе в проточке А—для подвода масла через штангу, регулировочный винт и коромысло в валик коромысел; и два внизу — для слива масла, стекающего по кожухам и штангам толкателей из сферических сопряжений верхних наконечников штанг с регулировочными винтами. Вставка 7 этих толкателей имеет центральное и боковое отверстия. Остальные толкатели не имеют вставок и проточек по наружному диаметру. Диаметральный зазор между толкателями и направляющими толкателей 0,025...0,063 mm . Толкатели смазываются под давлением по каналам В картера. При монтаже следует обратить внимание на наличие проточки и отверстия в ней у толкателей выпускных клапанов 1 и 3 цилиндров.

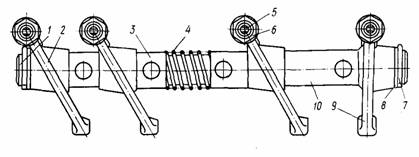

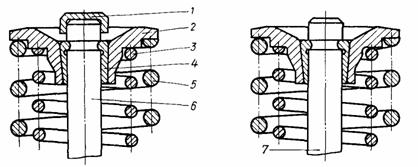

Толкатели: а — слив масла через толкатели; б — подвод масла через толкатели выпускных клапанов 1 и 3 цилиндров: / — толкатель выпускного клапана 1 и 3 цилиндров; 2 — штанга толкателя; 3 — уплотнитель кожуха штанги; 4 — шайба; 5 —пружина; 6 — толкатель; 7 — вставка толкателя выпускного клапана; 8 — штанга толкателя выпускного клапана 1 и 3 цилиндров; А— пр оточка в толкателе выпускного клапана; В — канал в картере. Штанги толкателей — дюралюминиевые трубки с напрессованными стальными наконечниками. В наконечниках имеются отверстия для прохода смазки. Штанги толкателя выпускных клапанов 1 и 3 цилиндров — короткие (длиной 209,1...210,4 mm ). При монтаже их нельзя путать с другими штангами. Длина остальных шести штанг 224,1...225,4 mm . Длина штанг измеряется от сферы впадины верхнего наконечника до сферы выступа нижнего наконечника. Валик коромысел стальной, полый, с проточками по наружному диаметру и отверстием, сообщающим масляный канал коромысла с внутренней полостью валика коромысел.

Валик коромысел клапанов в сборе: 1 — валик коромысел; 2 — коромысло левое; 3 — втулка; 4 — пружина распорная; 5 — винт регулировочный; 6 — гайка; 7 — шплинт; 8 — шайба; 9 — коромысло правое; 10 — втулка распорная.

Коромысла клапанов 2 и 9 стальные, литые, со смазочным каналом, сообщающим канал регулировочного винта 5 с кольцевым каналом. Клапаны подвесные. Диаметр головки впускного клапана 7 34 mm , а выпускного клапана 6 — 32 mm ; угол наклона рабочей фаски клапанов 45°.

1 — наконечник выпускного клапана; 2 — тарелка пружин клапана, 3 — пружина клапана малая; 4 — сухарь клапана; 5 —пружина клапана большая ; 6 — клапан выпускной; 7 — клапан впускной. Рабочая фаска выпускного клапана имеет специальную наплавку. Выпускные клапаны изготовлены из некалящейся жаропрочной стали, для уменьшения износа их торцов на стержни сверху одеваются наконечники / высокой твердости. Каждый клапан имеет подве пружины—малую 3 и большую 5. Диаметральные зазоры между стержне^ клапана и направляющей при сборке в новом двигателе: для впускных — 0,025...0,065 mm , выпускных — 0,055 ... 0,095 mm . Ширина притертой фаски клапана и седла 1,4 ... 2,0 mm для впускных и выпускных клапанов, ее расположение равномерно по всей поверхности. Проверка и регулировка зазоров в механизме привода клапанов производится на холодном двигателе, когда толкатели клапанов находятся в нижнем положении (клапаны закрыты). Кривошипно-шатунный механизм Продольный и поперечный разрезы двигателя приведены в разделе двигатель. Картер туннельного типа, отлитый из магниевого сплава МЛ-5;

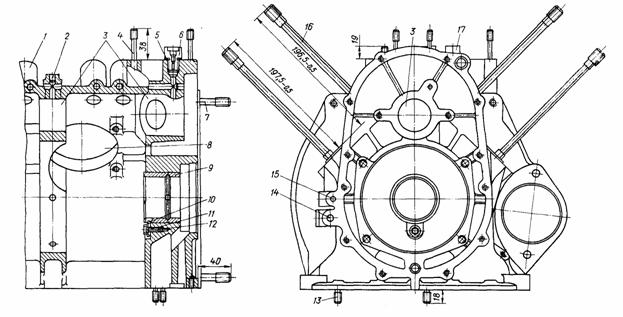

Картер коленчатого вала в сборе: 1 - картер, 2 - заглушка, 3 - передняя, средняя и задняя опоры распределительного вала; 4 - шпилька крепления масляного радиатора; 5-прокладка, 6 - штуцер подводящий; 7 - шпилька крепления картера сцепления; 8 - расточки под цилиндры; 9 - вкладыш; 10 - стопор подшипника, 11-отгибная шайба, 12 - болт; 13 - шпилька крепления масляного насоса; 14 - канал подвода масла к центробежному маслоочистителю , 15- канал подвода масла к коренным подшипникам; 16 - шпилька крепления головок цилиндров; 11 - штуцер отводящий. Сплошные боковые стенки вместе с передней, задней и внутренней поперечной перегородками придают картеру необходимую жесткость. В задней стенке картера имеются расточки для установки привода распределителя зажигания и масляного насоса, которые приводятся от шестерни, расположенной на распределительном валу двигателя (передаточное отношение 1:1). С левой стороны картера находится два продольных канала. Канал 14 для отвода масла от масляного насоса к центробежному маслоочистителю и канал 15 для подвода масла к подшипникам коленчатого вала. В верхней части картера расточены четыре отверстия 8, расположенные попарно под углом 90°, в которые устанавливаются цилиндры. Цилиндры и их головки крепятся шпильками 16, ввернутыми в картер. Опора среднего коренного подшипника коленчатого вала разъемная, из двух половин, крепится к картеру двумя вертикально расположенными болтами 4 . Передний и задний коренные подшипники коленчатого вала неразъемные. Задний коренной подшипник 15 запрессован непосредственно в стенку картера и фиксируется стопором, а передний И—в переднюю опору 10 и фиксируется штифтом. Коренные подшипники коленчатого вала изготовлены из специального алюминиевого сплава. Выше расточек под коренные подшипники в средней, передней и задней стенках картера расточены опоры 3 под распределительный вал. В восьми расточенных приливах картера установлены толкатели.

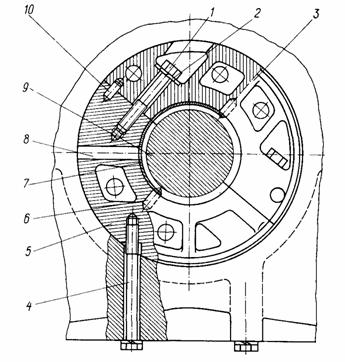

Опора среднего коренного подшипника (вид со стороны носка коленчатого вала): 1 - болт стяжной; 2 — шайба; 3 — опора верхняя; 4 — болт крепления средней опоры;.. 5 — опора нижняя; 6 – штифт вкладыша; 7 — вкладыш; 8 — канал подвода смазки к подшипнику; 9 — коленчатый вал; 10 — штифт опоры Коленчатый вал трехопорный , литой из высокопрочного чугуна. Диаметр коренных шеек (55—0,02) mm , кривошипа 33 mm . Диаметральные зазоры между коренными шейками и вкладышами в новом двигателе: задняя (со стороны маховика) — 0,085 . . . 0,125 mm ; средняя — 0,050...0,100 mm ; передняя— 0,070...0,110 mm , a между шатунными шейками и вкладышами шатуна—0,026...0,071 mm . Коленчатый вал сбалансирован вместе с маховиком, механизмом сцепления и корпусом центробежного маслоочистителя . Допустимый дисбаланс не должен превышать 15 gf - crn . При динамической балансировке на шатунные шейки устанавливаются разъемные, круглого сечения, противовесы массой (810±1) g каждый. Противовесы статически балансируются до безразличного положения. После динамической балансировки на маховике и кожухе сцепления наносятся метки В их взаимного расположения. При сборке эти метки необходимо совмещать. Разъемный подшипник средней коренной шейки вместе со средней опорой монтируется на коленчатый вал до постановки в картер. Передняя и задняя шейки коленчатого вала уплотнены маслоотражателями 23 и резиновыми самоподжимными сальниками 29 и 51. Передний и задний сальники невзаимозаменяемы . Задний сальник 51 на рабочей кромке имеет левую маслосгонную резьбу, и на нем нанесена стрелка, указывающая направление вращения вала. На заднем торце коленчатого вала на четырех штифтах 2 (рис. 10), один из которых смещен, установлен маховик 5.

Привод распределительного вала, балансирного механизма и задний коренной подшипник: 1 — картер двигателя; 2 — шестерня ведомая привода распределительного вала; 3 — масляный радиатор; 4 — уплотнитель масляного радиатора; 5 —шпонка; 6 — фланец упорный; 7 — вал балансирный; 8— упорная пружина; 9, 50 — передняя и задняя шейки распределительного вала; 10— опора переднего подшипника; 11—подшипник; 12 — шайба; 13 — коленчатый вал; 14 — шпонка; 15 — задний коренной подшипник; /6—стопор; /7 — шайба стопорная болта; 18 — болт; 19 — прокладка; 20 — шестерня ведущая привода распределительного вала; 21 — шестерня ведущая привода балансирного вала; 22 — крышка распределительных шестерен; 23 — маслоотражатель; 24 — прокладка; 25 — болт крепления корпуса центробежного маслоочистителя ; 26 — храповик; 27 — шайба уплотнптельная ; 28 — маслоотражатель; 29 — сальник коленчатого вала передний; 30 — болт; 31 — крышка центробежного маслоочистителя ; 32 — корпус маслоочистителя ; 33 — подшипник балансирного вала; 34 — шайба упорная; 35 — шпонка; 36 — маслоотражатель; 37 — ведомая шестерня балансирного вала; 38 — втулка; 39 — гайка с торцевым шлицем, являющаяся эксцентриковым кулачком топливного насоса; 40 — шайба стопорная; 41 — штуцер-жиклер; 42 — крышка; 43 — винт крепления крышки; 44 — втулка подшипника балансира; 45 — шпонка; 46 — шайба стопорная; 47 — болт; 48 — шайба; 49 — балансир; 51 — сальник коленчатого вала задний; 52 — маховик; 53 — шайба стопорная болта маховика; 54 — болт крепления маховика; 55 — подшипник ведущего вала коробки передач; 56 — штифт; 57 — маслоотражатель заднего сальника коленчатого вала. Маховик отлит из серого чугуна. На обод маховика напрессован (с нагревом) стальной зубчатый венец, служащий для пуска двигателя стартером. Между маховиком и торцом вала установлена уплотнительная прокладка 15. Маховик крепится к валу болтом 4 и стопорится шайбой 3. Болт имеет расточку, в которой установлен подшипник ведущего вала коробки передач. Болт маховика 4 затягивается динамометрическим ключом (момент затяжки 28...32 kgf - m ). Биение наружного торца маховика на максимальном диаметре допускается не более 0,40 mm . На переднем конце коленчатого вала установлены на сегментных шпонках 10: опорная шайба 7, шестерни привода распределительного 8 и ба-лансирного 9 валов, корпус центробежного масло-очистителя 11. Все эти детали затягиваются пустотелым болтом 14 (момент затяжки 10...12,5 kgf - m ). Осевое перемещение коленчатого вала на новом двигателе 0,06...0,27 mm обеспечивается длиной подшипника 11 и длиной передней коренной шейки. Осевое перемещение ограничивается шлифованным буртиком щеки с одной стороны и упорной шайбой 12 коленчатого вала с другой (при установленном и закрепленном наборе, как указано выше). Поршни изготовлены из жаропрочного алюминиевого сплава, луженые, имеют плоскую форму днища. На головке поршня проточены три канавки под поршневые кольца: две верхних — под компрессионные, нижняя — для маслосъемного кольца. Юбка поршня имеет форму эллипсного конуса, большее основание которого расположено у нижнего края юбки, а наибольшая ось эллипса лежит в плоскости, перпендикулярной к оси поршневого пальца. Для обеспечения монтажного зазора между поршнем и цилиндром 0,05...0,07 mm поршни подбираются по цилиндрам согласно их размерных групп. Литера группы, определяющая номинальный диаметр и действительный размер ремонтного увеличения, а также стрелка (для правильного расположения смещения оси пальца при монтаже), наносятся на наружной поверхности днища поршня. Направление стрелки при монтаже на всех поршнях должно быть в сторону шестерен газораспределения. По диаметру отверстия под палец поршни сортируются на четыре группы, обозначенные краской на бобышке отверстия под палец. Поршневые пальцы плавающие, стальные, закаленные и полированные. Длина пальца 65,6 mm , диаметр — 22 mm . От осевого перемещения пальцы фиксируются пружинными стопорными кольцами. Пальцы изготавливаются с высокой точностью и подбираются к поршням и шатунам с сортировкой на четыре группы по наружному диаметру.

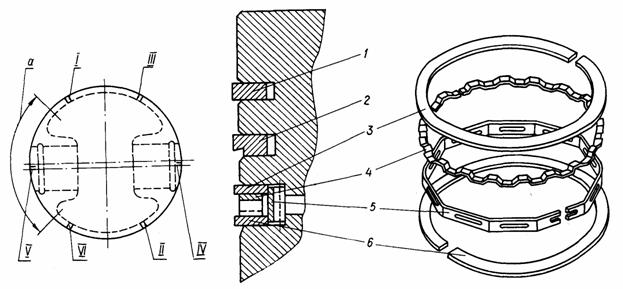

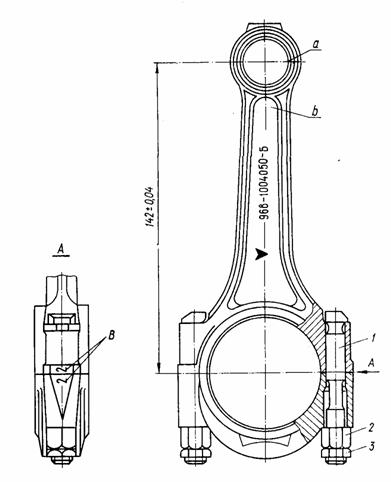

Расположение поршневых колец на поршне: а — зона, где не следует располагать замки всех колец; / — верхнее компрессионное кольцо; 2 — нижнее компрессионное кольцо; 3 — верхний диск ыаслосъемного кольца; 4 — осевой расширитель; 5 —радиальный расширитель; 6 — нижний диск масло-съемного кольца; 1,11 — расположение замков компрессионных колец; ///, VI — дисков маслосъемного кольца; IV , V — расширителей маслосъемного кольца. Обозначение размерной группы наносится на внутренней поверхности поршневого пальца. При сборке палец, поршень и шатун комплектуются из деталей только одной размерной группы, этим обеспечивается натяг. между пальцами и поршнем О... 0,005 mm и зазор между пальцем и шатуном 0,002...0,007 mm (при температуре 20 °С). Во избежание задиров на сопрягаемых поверхностях палец следует вставлять в нагретый до температуры 50...75°С поршень. Поршневые кольца — два компрессионных из специального чугуна и одно маслосъемное. Верхнее компрессионное кольцо 1 хромированное, с притуплёнными кромками по наружному диаметру, нижнее 2 — фосфатированное с острыми кромками по наружному диаметру. На его наружной поверхности выполнена прямоугольная фаска. При постановке на поршень кольцо устанавливается фаской вниз. Маслосъемное кольцо стальное, состоящее из четырех элементов, двух стальных дисков З яб, осевого 4 и радиального 5 расширителей. Монтажный зазор в замке колец, сжатых в цилиндре, должен быть 0,25...0,55 mm для компрессионных и 0,9...1,5 mm для дисков маслосъемных колец. Установка и расположение колец и их замков показана на рис. 11. Шатуны стальные, кованные, двутаврового сечения. В верхнюю головку шатуна запрес сована бронзовая втулка. По диаметру втулки шатун маркируется у головки цветом. Подбор пальца к верхней головке шатуна производится в соответствии с цветовой маркировкой на шатуне. Допускается подбор пальцев к шатуну из смежных групп. Операция должна выполняться при температуре 15...25°С , при этом смазанный маслом палец должен проталкиваться легким усилием руки. Нижняя головка шатуна разъемная, с тонкостенными взаимозаменяемыми вкладышами. Крышка нижней головки шатуна не взаимозаменяема. При сборке крышки со стержнем шатуна цифры (указывающие номер цилиндра) у разъема нижней головки должны располагаться с одной стороны. Гайки 2 шатунных болтов затягиваются (момент 5,0...5,6 kgf - m ) и фиксируются стопорными гайками 3 (поворотом их на 1,5...2 грани после сопри- j косновения с основными). На стержне шатуна нанесен номер детали. При установке на двигатель шатун должен быть обращен номером в сторону вентилятора. Разница в массе шатунов, установленных на двигатель, не должна превышать 12 g . Вкладыши шатунов изготовлены с большой точностью, взаимозаменяемы. При ремонте двигателя их меняют без каких-либо подгоночных операций и только попарно. Запрещается спиливать или пришабривать стыки вкладышей или крышек подшипников, а также устанавливать прокладки между вкладышем и его постелью. В запасные части поставляются вкладыши номинального и двух ремонтных размеров, уменьшенных на 0,25 и 0,5 mm . Ремонтные вкладыши необходимо устанавливать только после перешлифовки шатунных шеек коленчатого вала.

Шатун в сборе: а — стык втулки верхней головки шатуна; б — место цветового индекса размерной группы верхней головки шатуна; / — болт крепления крышки шатуна; 2 — гайка болта крышки шатуна; 3 — гайка стопорная; В — номер цилиндра

|